La caisse de tête formée sous vide est le facteur clé pour assurer la production de moulage et de laminage de bobines d’aluminium. La boîte de tête peut contrôler le flux d’aluminium fondu pendant la coulée de la feuille. Le boîtier de contrôle de débit utilise des matériaux à haute fusion en silicium. Il présente les caractéristiques de l’aluminium fondu antiadhésif et de la résistance à l’érosion, ce qui peut maintenir la stabilité de la couche interne.

Le système de contrôle du niveau de liquide de la caisse de tête joue un rôle important pour assurer la continuité et la stabilité de la coulée et du laminage des plaques d’aluminium et de la qualité des plaques d’aluminium. Lorsque le niveau de liquide du boîtier avant fluctue, le niveau de liquide sera ajusté régulièrement et rapidement pour atteindre un état stable.

Après avoir abaissé la température de la caisse de tête formée sous vide (également appelée caisse avant, répartiteur), les défauts de gros grains causés par la température excessive peuvent être réduits, la réaction de scorification d’oxydation de la fonte à haute température peut être réduite et la qualité de la fonte -la plaque laminée peut être assurée.

En raison de l’augmentation de la vitesse de coulée, la deuxième taille de phase dans la structure à fort grossissement de la bobine laminée et coulée est plus petite, dispersée et distribuée plus uniformément. Les fines particules de composé métallique intermédiaire peuvent améliorer les propriétés mécaniques du matériau et elles peuvent augmenter la résistance du matériau sans réduire sa plasticité.

En raison de l’augmentation de la vitesse de coulée-laminage, les conditions de solidification à l’état fondu sont améliorées, la densité de structure interne de la bobine laminée et coulée est augmentée et la qualité de la structure interne est considérablement améliorée. Cependant, l’augmentation de la vitesse de coulée-laminage est également limitée à une certaine plage. Au fur et à mesure que la hauteur verticale de l’intervalle de cristallisation de l’alliage augmente, la vitesse de coulée-laminage doit être réduite en conséquence.

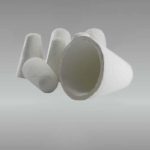

Afin de faire face au refroidissement et à l’augmentation de la vitesse de la coulée et du laminage, sur la base de l’augmentation de l’écart entre les rouleaux de buse, la méthode de distribution du débit de la buse doit être améliorée, et l’uniformité de la température et de la pression du fluide de la cavité de la buse doit être améliorée en améliorant la répartition des blocs de blocage dans les pointes de roulette. Afin de coordonner avec le refroidissement et l’accélération de la coulée et du laminage, l’intensité du refroidissement doit être augmentée pour assurer l’équilibre thermique de la production.

L’abaissement de la température de la caisse de tête et l’augmentation de la vitesse de coulée peuvent non seulement augmenter l’efficacité de la production, mais également améliorer la fluidité de la fusion et les conditions de solidification de la fusion, et augmenter la densité de la structure interne de la bobine laminée par coulée.